Резка – одна из базовых технологических операций металлообработки. В процессе листовой или рулонный прокат раскраивают на детали и заготовки заданных размеров. Раскрой может осуществляться различными методами, рассмотрим особенности, преимущества, недостатки.

Механическая резка

Для механической резки применяют различные инструменты и оборудование: угловые шлифовальные машины, ленточнопильные станки, дисковые ножи и гильотины.

УШМ и ленточнопильные машины режут материал при помощи наждачного круга или цепной пилы. Инструменты могут резать сталь значительной толщины, к недостаткам относят значительный нагрев заготовки. Термическое воздействие повреждает цинковые, полимерные покрытия, место реза подвержено ускоренной коррозии.

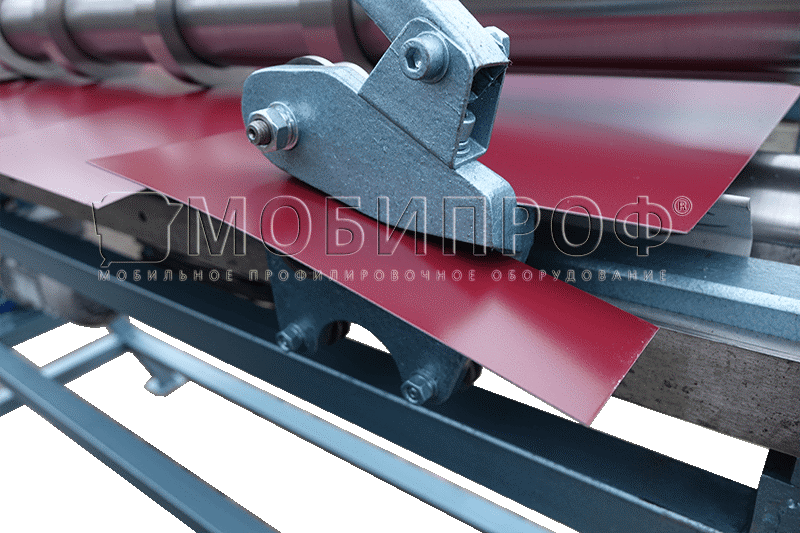

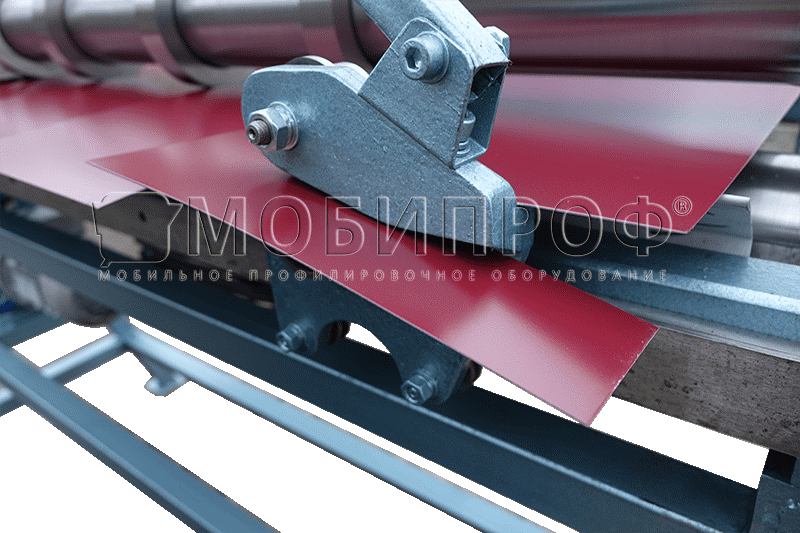

Станки с дисковыми ножами. При встречном движении пары дисковых ножей перерезают металл.

Привод в станках для раскроя металлопроката может быть:

- ручным;

- электромеханическим;

- пневматическим;

- гидравлическим.

Оборудование с электрическим, пневматическим или гидравлическим приводом обладает значительной производительностью, может выполнять прямой и фасонный рез. Процесс механического раскроя при помощи дисковых ножей не вызывает значительного нагрева металла, таким способом можно обрабатывать металлопрокат с покрытием. Но при этом толщина металла не должна быть больше 1,5 мм. Также в таких станках очень ограниченные возможности по форме реза.

Из преимуществ:

- Оставляет чистую линию отреза.

- Осуществляет прямой, радиусный рез.

- Не вызывает сильного нагрева металла.

Гильотинные ножницы разрезают металл рубящим способом, могут разрезать металл большей толщины, однако неэластичные материалы при этом могут деформироваться. Привод гильотинных ножниц может быть пневматическим или гидравлическим.

Итак, механический способ резки:

- Сохраняет целостность покрытия, структуры материала в зоне реза (гильотинные, дисковые станки или ножницы). Температура при резке за пределами рабочей зоны не достигает критической отметки, при которой изменяется микроструктура и портится покрытие.

- Механические станки стоят на порядок дешевле лазерных или плазменных.

- Не образует отходов. Толщина линии отреза – незначительна, потерь материала при механической обработке практически нет.

- Устройства для механической резки просты в обслуживании, ремонте, не требуют высокой квалификации оператора.

Номенклатура станков, инструментов включает оборудование для штучного, мелко- средне- крупносерийного, массового производства. Процесс механической резки легко поддается автоматизации. Станки можно оснащать блоками ЧПУ, встраивать в технологические линии.

Лазерная резка

Для обработки металлопроката используют установки на основе твердотельных, волоконных, газовых CO2-лазеров. Возможные режимы излучения – непрерывный или импульсно-периодический.

Раскрой осуществляется сфокусированным высокоэнергичным лучом, который обычно управляется компьютерным сервоприводом.

В зоне его воздействия металл мгновенно плавится и испаряется. В результате обработки получается ровная, чистая линия отреза, которая не нуждается в дополнительной шлифовке.

За счет фокусировки луча, термическое воздействие на металл в местах, прилежащих к рабочей зоне минимально. Лазером можно раскраивать прокат металлов, сплавов следующей толщины:

- Нержавеющей, углеродистой стали от 0,3 до 40 мм.

- Меди, латуни, бронзы 0,2-16 мм.

- Сплавов алюминия до 25 мм.

При раскрое металлопроката большей толщины термическое воздействие на материал вне зоны воздействия лазера сильно возрастает, что приводит к изменению структуры, свойств, испарению, выгоранию покрытия. Таким образом, чем меньше теплоемкость металла или сплава – тем большей толщины прокат можно обрабатывать лазерной резкой.

Лазерный раскрой обладает следующими преимуществами:

- Высокой точностью. Лазерные станки могут выполнять раскрой заготовок любой формы.

- Возможность обрабатывать тонкий материал. При обработке нет механического контакта с рабочей оснасткой, что исключает деформацию тонких заготовок.

- Высокая степень автоматизации. Лазерные станки оснащают блоком ЧПУ, для программирования можно использовать перенос чертежа детали в цифровой форме в блок памяти модуля управления.

К недостаткам лазерной обработки относится высокая стоимость. Это связанно со значительной ценой станков, их обслуживания, ремонта. Кроме того, для работы на установках с лазером требуется операторы высокой квалификации.

Другие способы раскроя

В металлообработке также используется электродуговой, гидроабразивный, газокислородный методы.

В первом случае для раскроя применяют электросварочные аппараты. Материал выгорает при воздействии электрической дуги, которая возникает между электродом и заготовкой. При этом точность и качество обработки довольно низкие. Электрическая дуга также оказывает значительное температурное воздействие на материал вне рабочей зоны.

Для гидроабразивной резки применяют специальные станки. Оборудование обеспечивают подачу тонкой струи воды под очень высоким давлением, которая разрезает металл или сплав. Метод отличает высокая точность, качество, отсутствие термического воздействия. К недостаткам относят сложность, высокую стоимость оборудования.

Раскрой газокислородным методом осуществляется струей пламени, которая образуется при сгорании углеводородов пропана, бутана или ацетилена в кислороде. Таким способом можно резать практически любые металлы, сплавы, включая все марки чугуна. Недостатки метода – аналогичны электродуговому методу: высокое термическое воздействие, низкая точность, плохое качество линии отреза.

Выбор метода резки

Выбор способа обработки осуществляется исходя из технических, экономических критериев. При этом принимают во внимание:

- Вид, толщину, другие характеристики материала.

- Требуемый объем производства за заданное время (производительность).

- Требования к точности обработки, чистоте линии.

- Стоимость оборудования.

- Амортизационные затраты.

- Образование отходов.

Проведем упрощенное сравнение резки на лазерном и роликовом станке.

| Параметр | Лазерная резка | Механическая обработка на станке продольно-поперечного раскроя |

| Обрабатываемые материалы | Углеродистая и легированная сталь, медь, алюминий, их сплавы, другие виды проката | Углеродистая и легированная сталь, медь, алюминий, их сплавы, другие виды проката |

| Толщина металла | От 0,3 до 1,5-2 мм | От 0.3 до 40 мм |

| Толщина линии отреза | 0,1 -1 мм. | От 1,5 мм. |

| Скорость обработки | До 4 м/мин | До 10 м/мин |

| Качество линии отреза | Высокое, без наплывов и заусенцев. | Высокое, без наплывов и заусенцев |

| Термическое воздействие | Среднее | Незначительное |

| Стоимость станка | Высокая | Средняя |

| Цена обслуживания и ремонта | Высокая | Средняя |

| Точность обработки | Высокая | Средняя |

Таким образом, из таблицы видно, что лазерная обработка точнее. По остальным параметрам механический раскрой превосходит, такой способ дешевле и производительнее. Итак, применение лазерных установок целесообразно при очень высоких требованиях к точности, в остальных случаях лучше применять механический способ резки металлов.

Компания МОБИПРОФ предлагает большой выбор станков для раскроя металлопроката. Оборудование может оснащаться ножницами для поперечного реза, блоками автоматического управления. Станки могут раскраивать рулонный и листовой прокат стали, меди, алюминия, а также материалы с различными покрытиями.