По сложившейся практике, перед публикацией предварительный вариант статьи был прокомментирован экспертами. Рецензентом по основным вопросам коррозии оцинкованной стали выступил Андрей Валерьевич Казакевич - доцент кафедры Коррозии Московского Института Стали и Сплавов, директор научно-производственного центра «Эксперт-Корр-МИСиС». В экспертный совет вошли также представители ведущих мировых производителей лакокрасочных материалов для оцинкованной стали: Галина Карташова, исполняющая обязанности главы российского филиала Becker Industrial Coatings, и Юрий Сериков - старший менеджер по продажам Akzo Nobel.

Актуальность проблемы долговечности изделий из оцинкованной стали с полимерным покрытием объясняется естественным свойством стали -низкой коррозионной стойкостью. Коррозия стали - процесс неизбежный, обусловленный высокой восприимчивостью железа к взаимодействию с кислородом (реакцией окисления), продуктом которой и является ржавчина. Поэтому большинство специалистов сходятся во мнении, что долговечность изделии из стали в первую очередь определяется способностью сопротивляться воздействиям окружающей среды.

Способов повышения коррозионной стойкости стали множество - это и легирование, в результате которого получается нержавеющая сталь, и покраска, и покрытие стали слоями других металлов, например цинка или алюминия, Выбор того или иного способа определяется областью применения - т.е. соотношением стоимости материала и его долговечности. В строительстве традиционно применяются оцинкованная сталь и оцинкованная сталь с полимерным покрытием -как материал, обладающий оптимальным для этой отрасли соотношением стоимости и долговечности.

Коррозия черного металла обычно приводит к отслоению полимерного покрытия, а при длительном развитии может привести и к появлению сквозных отверстий, потере прочности и разрушению профилированного листа. Для владельца здания преждевременное появление коррозии фасадных материалов или кровли означает дополнительные затраты на ремонт, а для профилировщика - потерю имиджа и доверия со стороны заказчика.

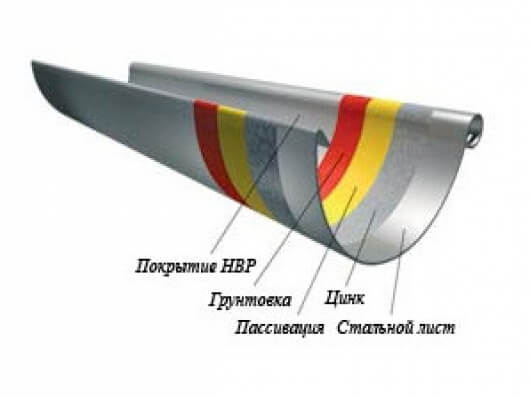

Таким образом, применительно к изделиям из оцинкованной стали с полимерным покрытием, под долговечностью, как правило, подразумевается стойкость внешнего вида и сохранение функциональности изделия. При этом оба эти фактора зависят от коррозионной стойкости материала. Дело в том, что, в случае соблюдения технологии нанесения, а также при соблюдении условий эксплуатации готового изделия, полимерное покрытие само по себе не теряет внешний вид. Единственное изменение внешнего вида - выцветание происходит равномерно, т.е. незаметно для человеческого зрения. В то же время, как уже отмечалось ранее, коррозия стали пагубно сказывается на внешнем виде изделия. Таким образом, слои цинкового и полимерного покрытия стали сохраняют внешний вид и функциональность изделия, защищая сталь от коррозии.

Как отмечают специалисты Beckers, качество цинкового покрытия и соблюдение покрасчиками технологии химической подготовки поверхности цинка к нанесению покрытия оказывают существенное влияние на долговечность полимерного покрытия. В то же время, по оценке Андрея Валерьевича Казакевича, полимерное покрытие в зависимости от типа, способа нанесения и условий эксплуатации увеличивает срок службы оцинкованной стали в 1,5 - 4 раза.

Но несмотря на тесную взаимосвязь, роль цинкового и полимерного покрытия в защите от коррозии различна. Цинк выполняет сугубо защитную функцию, лицевое полимерное покрытие – защитно-декоративную. В ГОСТ 30246-94 это покрытие так и называется –защитно-декоративное. Стоит отметить, что большинство экспертов также определяют защитную функцию полимерного покрытия от воздействия окружающей среды как дополнительную. Связано это с тем, что полимерное покрытие имеет один очень серьезный минус - оно не защищает сталь от коррозии по краю листа, в местах царапин и отверстий для саморезов. По оценке специалистов Akzo Nobel, около 70% .'. всех коррозионных случаев оцинкованной стали с полимерным покрытием - это коррозия по краю листа и в местах сверлений под саморезы (торцевая коррозия). Для защиты от торцевой коррозии производители лакокрасочных материалов рекомендуют применять специальные антикоррозионные составы. Тем не менее, из экономических соображений, данные составы применяются довольно редко, что и влечет за собой соответствующие последствия.

Стоит отметить, что пользователи конечных изделий, возможно, сами . того не осознавая, давно признали декоративную функцию полимерного покрытия оцинкованной стали более важной, чем защитную. Подтверждением этому служит тот факт, что практически весь прокат с полимерным покрытием используется при производстве изделий, для которых декоративная функция имеет существенное значение, например, фасадных и кровельных материалов, А такие изделия, как профили под гипсокартон, высокие гофры профнастила, идущие на опалубку, профили для вентиляционных шахт, изготавливаются из оцинкованной стали без полимерного покрытия.

Цинковое покрытие обеспечивает физическую и электрохимическую защиту стальной основы. Суть физической защиты состоит в том, что слой цинка не допускает контакта между стальной основой и окружающей средой, создавая между ними физический барьер. Качественное цинковое покрытие имеет хорошую адгезию со стальной основой, и физическая защита «работает» до тех пор, пока не истощится цинковое покрытие. В местах повреждения цинкового покрытия (царапинах и пр.), на обрезных краях листа и в местах сверлений под саморезы физическую защиту обеспечивают относительно плотные солевые продукты цинка (белая ржа) -гидрооксиды, карбонаты и сульфаты цинка, которые образуются по, краям листа и в местах повреждения цинкового покрытия.

Электрохимическую защиту цинк обеспечивает во влажной среде, причем для оцинкованной стали с полимерным покрытием эта защита обеспечивается по краю листа и отверстий под саморезы. Именно в этих местах влажная среда представляет наибольшую опасность для стальной основы. Благодаря тому, что цинк является химически более активным металлом, происходит постепенное разрушение цинка, а не коррозия черного металла.

Однако, как отмечает Андрей Казакевич, необходимо учитывать, что основную защиту от коррозии стального подката обеспечивает именно физическая защита цинкового покрытия, которая напрямую зависит от толщины и качества покрытия. Чем качественнее и толще цинковое покрытие, тем лучше защищен стальной подкат.

Многие иностранные комбинаты для улучшения антикоррозионных свойств добавляют в расплав цинка другие цветные металлы. Наиболее распространенным дополнительным элементом является алюминий. Например, концерн Coras производит тонколистовую сталь с покрытием Galvalloyb, которое состоит на 95% из цинка и на 5% из алюминия. Алюминий образует прочную оксидную пленку, которая не реагирует со многими химически активными веществами, что создает дополнительную защиту на местах срезов металла и повреждений цинкового покрытия. На такую сталь, например, наносится покрытие HPS200b.

Концерн Arcelor выпускает Aluzink -сталь, имеющую антикоррозионное покрытие, которое на 55% состоит из алюминия, на 43,4% - из цинка и на 1,6% - из кремния, который улучшает адгезию с поверхностью черного металла. Такое покрытие не только эффективно защищает сталь от коррозии, но и не темнеет со временем, в отличие от оцинкованной стали. По этой причине Aluzink, как правило, не покрывают полимерным покрытием.

Существуют несколько способов нанесения цинкового покрытия. Два самых популярных - это горячее цинкование и электроцинкование. Горячее цинкование больше подходит для стали, которая будет подвергаться холодной профилировке и дальнейшему применению в строительстве. Во время горячего цинкования сталь погружается в ванну срасплавленным цинком; при этом цинк, осаждаясь на поверхности стали, образует устойчивое многослойное покрытие. Это покрытие обладает достаточной пластичностью и адгезией с металлом, При этом, по сравнению с электроцинкованием, «горячий способ» позволяет добиться большей однородности и толщины покрытия. Горячим способом можно добиться толщины цинкового покрытия до 85В г/кв.м, в то время как электроцинкование позволяет добиться максимальной толщины покрытия в 140 г/кв.м.

После нанесения цинкового покрытия, его обычно пассивируют - покрывают особыми веществами (например, соединениями хрома) или покрывают маслом. Существует также комбинированный способ пассивации - когда применяют химическую обработку и промасливание. Пассивированное цинковое покрытие предотвращает преждевременную коррозию цинка и обеспечивает достаточно надежную защиту для спокойного хранения и транспортировки оцинкованного проката.

На российском рынке представлена оцинкованная сталь (в том числе и с полимерным покрытием), которую по толщине цинкового покрытия можно разделить на четыре основные группы.

К первой группе относится продукция ММК, НЛМК и «Северстали» - российских комбинатов полного цикла, выпускающих холоднокатаную тонколистовую горячеоцинкованную сталь, предназначенную для производства профилированных изделий. Количество цинка, которое наносят эти комбинаты, колеблется в пределах 180-200 г/кв.м, что соответствует 2—му классу покрытия (по ГОСТ 14918-80).

Kо второй группе -электрооцинкованная сталь с полимерным покрытием производства Лысьвенского металлургического завода. Количество цинка на продукции ЛМЗ - около 90 г/кв.м (ниже 2-го класса по ГОСТ 14918-80).

Некоторая импортная сталь, например, азиатских производителей, покрыта цинковым покрытием толщиной 200 г/кв.м, что соответствует 2—му классу (по ГОСТ 14918-80). Такую сталь мы отнесем к третьей группе.

Наконец, сталь, которую поставляют в Россию большинство европейских производителей (Coras, Arcelor, Ruukki), покрыта цинком с массой 275 г/кв.м (1-й класс по ГОСТ 14918-80). Это - четвертая группа.

Согласно ГОСТ 14918-80 «Сталь тонколистовая оцинкованная, с непрерывных линий», цинковое покрытие в зависимости от массы на квадратный метр поверхности делится на три класса: П - повышенный, когда масса двустороннего цинкового покрытия находится в пределах 570—855 г/кв,м; 1-й класс - масса от 258 до 570 г/кв.м; 2-й класс — масса составляет 142,5—258 г/кв.м (п. 1.2), Толщина цинкового покрытия первого класса составляет 18—40 мкм, второго класса - всего 10—18. В сертификатах на оцинкованную сталь производители отмечают класс покрытия, не указывая точную толщину цинкового слоя, В связи с тем, что каждый класс характеризуется достаточно большим диапазоном толщин, профилировщику сложно получить достоверную информацию о толщине цинкового слоя.

Новый ГОСТ 52246-2004 «Прокат листовой горячецинкованный» предложил более удобную схему обозначения класса цинкового покрытия. Согласно требованиям ГОСТ 52246-2004, производители должны просто указывать массу цинкового покрытия — 140, 180, 275 и т.д. (п, 4.5 и 4.6). Но суть от этого не меняется - 180 все равно меньше 275, НЛМК уже дает возможность клиентам приобрести оцинкованную сталь, произведенную в соответствии с ГОСТ 52246-2004. При этом стоимость тонны стали с толщиной слоя цинка 180 г/кв.м такая же, как оцинкованной стали с 2—м классом цинкового покрытия, выпущенной по ГОСТ 14918-80, Это ; еще раз подтверждает, что НЛМК, а, скорее всего, и остальные комбинаты, в основном, маркируют 2—м классом цинкового покрытия толщину около 180 г/кв.м. Причины этого, очевидно, экономические. Комбинаты, скорее всего, не хотят повышать себестоимость продукции нанесением более толстого слоя цинка.

Стоит отметить, что современные линии цинкования позволяют наносить слой цинка с точностью до 5 г и контролировать толщину металлического покрытия по ширине и длине листа. В процессе цинкования металлический лист «просвечивается» рентгеновскими лучами, и по степени поглощения лучей определяется толщина цинкового слоя. Рентгеновский метод контроля толщины покрытия достаточно точен, благодаря чему цинковое покрытие имеет одинаковую толщину по всей поверхности листа.

То, что масса цинкового покрытия оказывает влияние на антикоррозионные свойства оцинкованной стали с полимерным покрытием, подтверждают и исследования. При оценке антикоррозионных свойств оцинкованной стали с полимерным покрытием пользуются двумя методами: натурными и лабораторными.

Натурные испытания проходят в реальном времени в реальной окружающей среде (сельской, городской, промышленной и пр.). Образцы металла устанавливаются на специальных испытательных станциях, и специалистами в течение длительного времени ведется наблюдение за состоянием защитного покрытия и развитием коррозии стального подката. Крупные европейские металлургические комбинаты полного цикла имеют в своем распоряжении испытательные полигоны, расположенные в различных климатических зонах, на которых проводятся непрерывные наблюдения более 30 лет. Натурные испытания дают объективную оценку долговечности защитных покрытий, так как на испытываемые материалы действуют все реальные природные факторы.

Лабораторные испытания позволяют получить результаты гораздо быстрее. (В течение 1—6 месяцев против 15—20 лет натурных испытаний). Существуют несколько стандартных тестов, в процессе которых моделируются условия внешней среды - соляной туман, атмосфера сернистого газа и ряд других. Результаты ускоренных испытаний чаще всего служат для «разбраковки» материалов, т.е. позволяют выбрать наилучший материал. Но лабораторные испытания все же не обладают достаточной объективностью по сравнению с натурными, что во многом обусловлено постепенным повышением агрессивности атмосферы. Как отмечают специалисты компании Beckers, корреляция (или систематическая связь) между лабораторными и натурными испытаниями зачастую очень низка, Подробнее об этом можно прочитать в статье Пола Хеффера и Билла Ли «Атмосферное поведение бесхроматных покрытий для койл—коутинга», опубликованной в журнале «Металлоснабжение и Сбыт» (№3/2005). На скорость коррозии значительное воздействие оказывают влажность и наличие в атмосфере загрязняющих веществ, например, двуокиси серы, аммиачных соединений. Содержание этих и других загрязняющих веществ в каждом регионе различно. Так, по словам Андрея Казакевича, например, атмосферу только в пределах Москвы можно разбить на три условных области, различных по своим коррозионным воздействиям на оцинкованную сталь.

Увеличить корреляцию между лабораторными и натурными испытаниями позволяет большой опыт, накопленный испытательными центрами, позволяющий с достаточной степенью достоверности прогнозировать коррозионную стойкость материалов.

Как натурные, так и лабораторные исследования коррозионной стойкости оцинкованной стали с полимерным покрытием показывают, что сопротивляемость коррозии зависит от толщины цинкового покрытия, Образцы с более толстым слоем покрытия служат дольше, и первые признаки коррозии черного металла проявляются гораздо позднее, чем на образцах с небольшим слоем цинка.

По оценке специалистов МИСиС, в условиях промышленной атмосферы, когда «расход» цинка составляет 3-5 мкм в год, сталь с полимерным покрытием и массой цинкового слоя 275 г/кв,м прослужит до появления первых признаков коррозии черного металла на 5—6 лет дольше, чем сталь с массой цинкового слоя 180г/кв,м.

Резюме

Под долговечностью изделий из оцинкованной стали с полимерным покрытием подразумевается стойкость внешнего вида и сохранение функциональности изделия. При этом обе эти характеристики напрямую зависят от коррозионной стойкости изделия Антикоррозионную защиту оцинкованной стали с полимерным покрытием обеспечивает как полимерное, так и цинковое покрытие. Тем не менее именно цинковое покрытие является основой коррозионной стойкости проката с полимерным покрытием, так как обеспечивает защиту в тех местах изделия, где полимерное покрытие отсутствует - в местах повреждения полимерного покрытия и отверстий для саморезов, по краям листа.

При этом коррозионная стойкость изделия имеет прямую зависимость от толщины слоя цинка - чем слой цинка толще, тем дольше прослужит изделие до появления первых признаков коррозии черного металла.

По оценке доцента кафедры Коррозии Московского Института Стали и Сплавов Андрея Казакевича, увеличение массы цинка на 100 r/кв.м на стали с полимерным покрытием может увеличить долговечность изделия в два раза. В среднем же прокат с полимерным покрытием со слоем цинка 275 г/кв.м прослужит на 5-7 лет дольше, чем аналогичный прокат с массой цинкового слоя 180г/кв,м.

Данные, приведенные в этой статье, основаны на результатах практических исследований научно-производственного центра «Эксперт - Корр—МИСиС», испытательных лабораторий Becker Industrial Coatings, Akzo Nobel и материалах открытых публикаций ЕССО.

Алексей Шишкин, Максим Маршанский,

ведущие эксперты МАПОС